在礦山破碎、冶金、建材及鐵路養(yǎng)護等行業(yè)中,錘頭作為核心易損件,其耐磨性能直接影響生產(chǎn)效率和運營成本。高鉻合金鋼、高錳鋼以及火車輪轂改造的65號錳鋼是目前應用最廣泛的三種錘頭材料,它們各具特色,適用于不同的工況條件。

一、 高鉻合金鋼錘頭:以硬度制勝的耐磨先鋒

高鉻合金鋼(通常指鉻含量在12%-30%的合金鋼)錘頭是目前公認的耐磨性能最優(yōu)的錘頭材料之一。其核心優(yōu)勢在于極高的硬度和良好的淬透性。通過合理的熱處理工藝,其組織中可以形成大量高硬度的碳化物(如M7C3型),宏觀硬度可達HRC58-65。這種高硬度使其在對抗以切削、鑿削磨損為主的物料(如石灰石、花崗巖、鐵礦石等)時,表現(xiàn)出極長的使用壽命,磨損率遠低于其他材料。其韌性相對較低,在承受高強度沖擊或處理大塊、高硬度物料時,存在斷裂風險。因此,它更適用于中小型破碎機的中碎、細碎環(huán)節(jié),或物料沖擊性不強的工況。

二、 高錳鋼錘頭:以“加工硬化”應對強沖擊

高錳鋼(典型牌號ZGMn13)是歷史悠久的耐磨鋼代表。其最大特點并非初始硬度高,而是在承受劇烈沖擊或擠壓時,表層會發(fā)生顯著的“加工硬化”現(xiàn)象,硬度可從初始的HB200左右迅速提升至HB500以上,從而形成堅硬耐磨的表面層,同時心部仍保持優(yōu)良的韌性以抵抗沖擊。這一特性使其在沖擊載荷巨大的工況下無可替代,例如大型顎式破碎機、圓錐破碎機的錘頭或襯板,處理大塊、堅硬的物料。但若在工作中沖擊力不足,無法充分引發(fā)加工硬化,其耐磨性便無法充分發(fā)揮,磨損反而較快。因此,它最適合于強沖擊、高應力的工作環(huán)境。

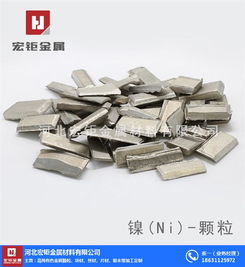

三、 65號錳鋼(火車輪轂鋼)錘頭:性價比與韌性的平衡之選

65號錳鋼(65Mn)是一種彈簧鋼,因其優(yōu)良的綜合力學性能和較高的性價比,常被用于制造錘頭。尤其是利用廢舊火車輪轂(其材質(zhì)多為優(yōu)質(zhì)65Mn或類似中高碳錳鋼)改制的錘頭,在市場上占有一定份額。這類材料經(jīng)過適當熱處理后,具有較高的強度、良好的韌性和適中的耐磨性。其硬度通常可達HRC45-55,雖不及高鉻合金鋼,但韌性更好,抗沖擊疲勞性能優(yōu)異。它非常適合沖擊力中等、物料磨蝕性并非極端嚴苛的工況,例如破碎煤矸石、頁巖、建筑垃圾等。其最大優(yōu)勢在于原材料(廢舊輪轂)成本相對較低,提供了較高的性價比,在特定領域是經(jīng)濟實用的選擇。

冶金材料視角下的選擇與應用策略

從冶金學角度看,這三種材料代表了不同的強化與韌化路徑:高鉻合金鋼依賴碳化物彌散強化,高錳鋼依靠應變誘導馬氏體相變強化,而65號錳鋼則是通過調(diào)質(zhì)處理獲得回火索氏體組織以達到強韌配合。

在實際選型時,應遵循“工況決定材料”的原則:

1. 高磨損、中低沖擊:優(yōu)先選用高鉻合金鋼錘頭,以追求最長使用壽命。

2. 超高沖擊、高應力:必須選用高錳鋼錘頭,確保安全性和在特定條件下的卓越耐磨性。

3. 中等沖擊與磨損、成本敏感:可考慮采用65號錳鋼錘頭,在性能與成本間取得良好平衡。

錘頭的結(jié)構(gòu)設計、制造工藝(如復合鑄造、表面強化)也與材料選擇相輔相成,共同決定了最終的使用效果。正確理解并匹配材料特性與工況需求,是優(yōu)化設備效能、降低綜合成本的關(guān)鍵。