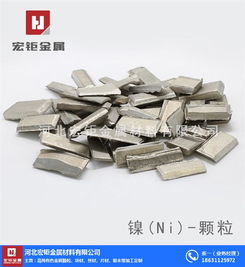

在鑄造行業(yè)和鋼鐵冶金領(lǐng)域,硅錳合金球作為一種重要的脫氧劑和合金添加劑,其使用后的回收利用效率——即回收率,直接關(guān)系到生產(chǎn)成本控制、資源節(jié)約和環(huán)境保護(hù)。圍繞硅錳合金等鑄造材料的技術(shù)研發(fā),是推動(dòng)行業(yè)向高效、綠色、智能化方向發(fā)展的核心動(dòng)力。本文將探討硅錳合金球的回收率現(xiàn)狀,并分析鑄造材料技術(shù)研發(fā)的關(guān)鍵方向。

一、硅錳合金球回收率的現(xiàn)狀與影響因素

硅錳合金球的回收率并非一個(gè)固定值,它受到多種因素的綜合影響,通常在工業(yè)生產(chǎn)中,其回收利用效率(指可回收再利用的合金成分占原始加入量的百分比)因工藝和回收方式不同而有較大差異。

- 回收率范圍:在優(yōu)化的鑄造或煉鋼工藝中,通過(guò)有效的收集和處理(如從爐渣中分選、回收粉塵中的合金微粒),硅錳合金中錳、硅等有價(jià)值元素的綜合回收率可以達(dá)到較高水平。由于氧化燒損、進(jìn)入渣相或煙塵逸散等不可避免的損耗,其直接“球體”形式的物理回收率通常較低,更強(qiáng)調(diào)的是其中合金元素的回收。行業(yè)內(nèi)更關(guān)注的是錳元素的回收率,在良好的工藝控制下,錳的回收率可望達(dá)到85%以上,但這需要精細(xì)化的操作和后續(xù)處理技術(shù)支撐。

- 主要影響因素:

- 工藝技術(shù):冶煉或鑄造工藝的先進(jìn)性至關(guān)重要。例如,采用電爐短流程、高效的噴吹技術(shù)、爐渣成分優(yōu)化等,可以減少合金的氧化和進(jìn)入渣中的損失。

- 操作管理:精準(zhǔn)的配料、合適的加入時(shí)機(jī)與方式(如深部加入)、平穩(wěn)的熔煉操作,都能有效提高合金的吸收率和減少浪費(fèi)。

- 回收技術(shù)與設(shè)備:是否配備爐渣處理線(xiàn)(如破碎、磁選、重選等)以從廢渣中回收含合金顆粒,是否建有高效的煙氣除塵系統(tǒng)以捕集富含合金元素的粉塵并進(jìn)行后續(xù)處理,這些直接決定了可回收物的總量。

- 合金球自身質(zhì)量:合金球的成分均勻性、密度、粒度及熔化特性也會(huì)影響其溶解效率和回收效果。

二、鑄造材料技術(shù)研發(fā)的關(guān)鍵方向

提高硅錳合金等材料的利用效率,根本上依賴(lài)于持續(xù)的技術(shù)研發(fā)。當(dāng)前,鑄造材料的技術(shù)研發(fā)主要集中在以下幾個(gè)前沿領(lǐng)域:

- 高性能與專(zhuān)用化合金設(shè)計(jì):研發(fā)更符合特定鋼種或鑄件性能要求的精細(xì)化、復(fù)合化合金材料。例如,開(kāi)發(fā)低鋁、低鈦的高純硅錳合金,以減少對(duì)鋼水純凈度的不利影響;研制含有稀土、鈣、鎂等元素的復(fù)合合金球,實(shí)現(xiàn)更高效的脫氧、脫硫和變質(zhì)處理,從而在達(dá)到相同效果時(shí)減少用量,間接提高“功能回收率”。

- 智能添加與過(guò)程控制技術(shù):結(jié)合物聯(lián)網(wǎng)、傳感器和人工智能技術(shù),研發(fā)合金料的智能精準(zhǔn)添加系統(tǒng)。通過(guò)實(shí)時(shí)監(jiān)測(cè)鋼水或鐵液的成分、溫度,動(dòng)態(tài)計(jì)算最優(yōu)合金添加量和時(shí)機(jī),實(shí)現(xiàn)“一次命中”,最大化合金吸收率,最小化浪費(fèi)和燒損。這是提高回收率(更準(zhǔn)確說(shuō)是利用率)最直接有效的技術(shù)路徑之一。

- 綠色回收與循環(huán)利用技術(shù):這是提升整體回收率的根本。研發(fā)重點(diǎn)包括:

- 高效渣處理技術(shù):開(kāi)發(fā)更高效、低成本的爐渣破碎、分選(如高效磁選、渦電流分選)技術(shù),從鑄造廢渣和冶金廢渣中最大限度地回收金屬顆粒。

- 粉塵與污泥資源化技術(shù):對(duì)收集的富含鋅、鐵、錳等元素的除塵灰、污泥,開(kāi)發(fā)安全的造球、固化或濕法冶金提取工藝,將其重新轉(zhuǎn)化為可用的冶金原料,實(shí)現(xiàn)廠(chǎng)內(nèi)循環(huán)或跨行業(yè)利用。

- 直接還原與短流程工藝:探索利用回收的合金廢料作為原料,通過(guò)直接還原等短流程工藝生產(chǎn)新型合金材料,減少對(duì)原生礦石的依賴(lài)。

- 材料計(jì)算與模擬仿真:利用計(jì)算材料學(xué)手段,模擬合金在熔體中的溶解、擴(kuò)散和反應(yīng)過(guò)程,為合金成分設(shè)計(jì)、粒度優(yōu)化和加入工藝提供理論指導(dǎo),減少研發(fā)中的試錯(cuò)成本,加速新材料的開(kāi)發(fā)和應(yīng)用。

結(jié)論

硅錳合金球的回收率是一個(gè)綜合性的技術(shù)經(jīng)濟(jì)指標(biāo),其提升不能孤立看待,必須嵌入到整個(gè)鑄造和冶金生產(chǎn)流程優(yōu)化與技術(shù)升級(jí)的大框架中。通過(guò)持續(xù)推動(dòng)鑄造材料的高性能化、添加過(guò)程的智能化以及廢棄資源回收的綠色化與高值化研發(fā),不僅能夠顯著提高硅錳合金等關(guān)鍵材料的實(shí)際利用效率和回收率,還將有力推動(dòng)整個(gè)鑄造行業(yè)邁向資源節(jié)約、環(huán)境友好、高質(zhì)量發(fā)展的新階段。企業(yè)應(yīng)加大在這些研發(fā)領(lǐng)域的投入,并與科研機(jī)構(gòu)緊密合作,以技術(shù)創(chuàng)新贏得市場(chǎng)競(jìng)爭(zhēng)和可持續(xù)發(fā)展的主動(dòng)權(quán)。